Spawalnictwo na świecie przechodzi dynamiczną transformację – globalny rynek produktów spawalniczych rośnie, a automatyzacja i cyfryzacja procesów stają się kluczowymi trendami. W Polsce dodatkowym wyzwaniem jest deficyt wykwalifikowanych spawaczy, co zwiększa potrzebę wdrażania elastycznych rozwiązań. W CUBE Engineering odpowiadamy na te zmiany, projektując system modułowych stołów spawalniczych CUBEWELD, które są przystosowane do integracji z nowymi technologiami, automatyzacją i robotami spawalniczymi.

Według raportu „Welding Products Market – Global Market Size, Share, and Trends Analysis Report – Industry Overview and Forecast to 2032” (Data Bridge Market Research, 2024), globalny rynek produktów spawalniczych osiągnął wartość 15,47 mld USD w 2024 r., a do 2032 r. wzrośnie do 23,27 mld USD. Oznacza to stabilny rozwój na poziomie 5,23% CAGR (Compound Annual Growth Rate). Do najwa żniejszych czynników napędzających rynek należą: automatyzacja i robotyzacja procesów spawania, cyfryzacja produkcji i coraz częściej stosowane technologie „smart welding”, rosnące znaczenie ergonomii i bezpieczeństwa pracy spawacza, a także wykorzystanie nowoczesnych materiałów – m.in. stali wysokowytrzymałych, kompozytów i stopów specjalnych. Największe zapotrzebowanie na technologie spawalnicze generują sektory takie jak budownictwo, motoryzacja, energetyka i przemysł stoczniowy. Kluczowym regionem wzrostu pozostaje Azja-Pacyfik, szczególnie Chiny i Indie, gdzie inwestycje infrastrukturalne i rozwój przemysłu ciężkiego zwiększają popyt na zaawansowane wyposażenie spawalnicze.

Deficyt spawaczy w Polsce — wyzwania rynku pracy

Globalne trendy spotykają się jednak w Polsce z wyzwaniami rynku pracy. Według raportu ManpowerGroup „Niedobór Talentów 2023”, aż 72% polskich przedsiębiorców ma trudności z pozyskaniem pracowników z odpowiednimi kwalifikacjami. Z kolei raport CareersInPoland „Recruitment trends and challenges in Poland – what sectors will be hiring in 2025” wskazuje, że 25% firm obserwuje dalszy spadek dostępności wykwalifikowanej siły roboczej w porównaniu z rokiem 2023. Braki kadrowe – szczególnie w zawodzie spawacza – przyspieszają wdrażanie automatyzacji spawania, robotyzacji procesów oraz inwestycji w nowoczesne stoły spawalnicze, które wspierają wydajność i stabilność produkcji.

SCHWEISSEN & SCHNEIDEN 2025 — kluczowe trendy rynku spawalniczego

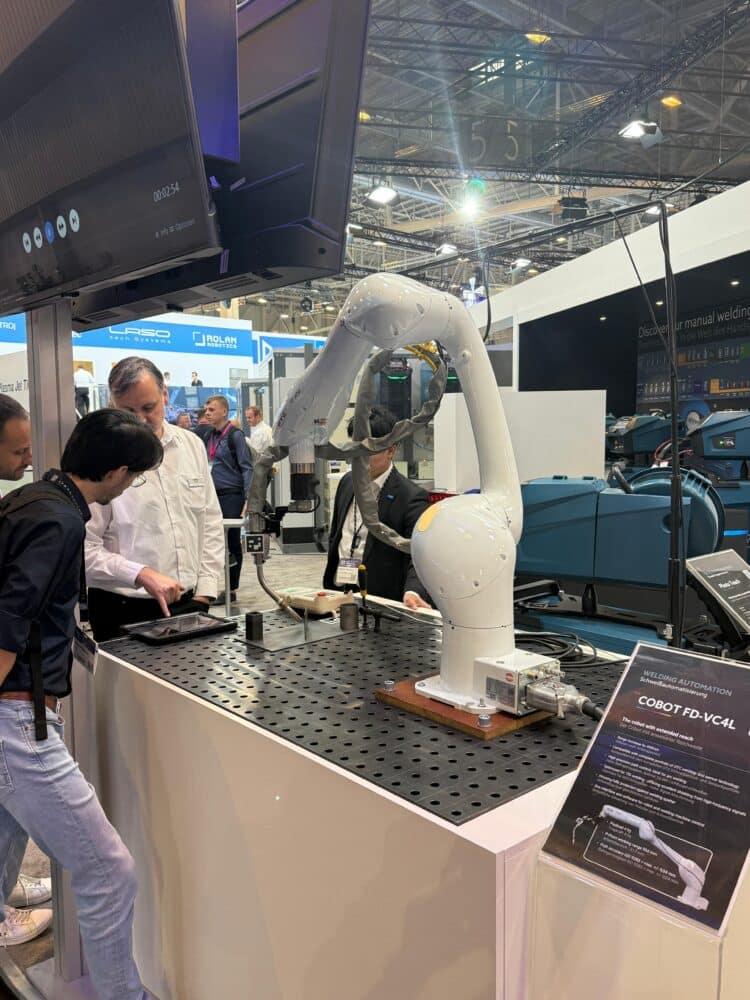

Nasze obserwacje z targów SCHWEISSEN & SCHNEIDEN 2025 tylko potwierdziły te wnioski. Na targach mocno wybrzmiało, że smart welding przestaje być futurystycznym hasłem, a staje się codziennością. Producenci pokazali systemy monitorujące spawanie w czasie rzeczywistym, rozwiązania oparte na sztucznej inteligencji oraz roboty, które współpracują z człowiekiem w modelu cobot. Dzięki temu firmy mogą szybciej reagować na błędy, redukować koszty i poprawiać jakość spoin. Co ważne, te technologie nie są już dostępne wyłącznie dla największych graczy – coraz częściej trafiają także do mniejszych i średnich zakładów.

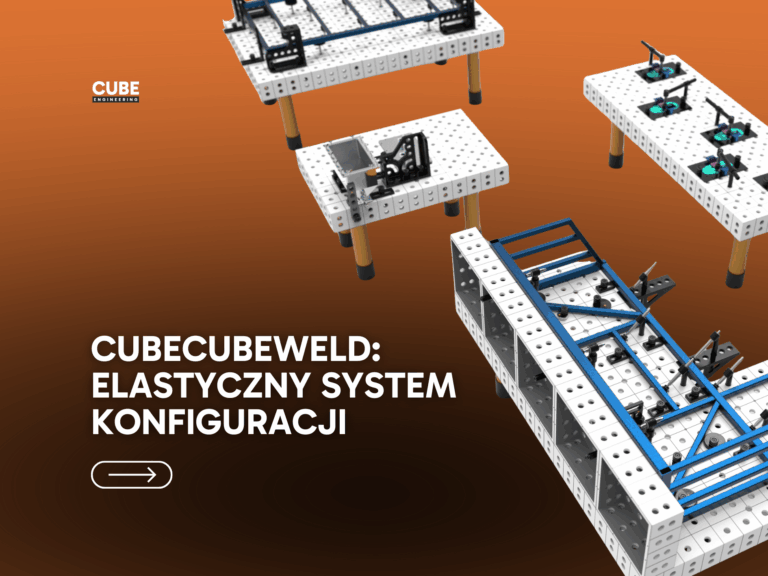

Drugim ogromnym trendem jest zrównoważone spawalnictwo. Widać było wiele rozwiązań, które pozwalają oszczędzać materiały, zmniejszać emisję czy wydłużać żywotność narzędzi i stołów. Dużo mówiło się też o lokalnych łańcuchach dostaw – skrócenie drogi od produkcji do klienta to nie tylko niższe koszty i krótszy czas realizacji, ale też mniejsze obciążenie środowiska. To kierunek, w którym sami podążamy, dlatego mogliśmy z dumą pokazać, że CUBEWELD powstaje w Polsce, a nasze moduły mogą być regenerowane i używane ponownie.

Future Hub i dyskusje branżowe

Strefa Future Hub zrobiła na nas ogromne wrażenie. To tu spotkali się przedstawiciele start-upów, inżynierowie i liderzy rynku — prawdziwa przestrzeń wymiany wiedzy: od prezentacji nowych materiałów, przez pokazy automatycznych systemów spawania, po rozmowy o przyszłości kadr w branży. Najmocniej wybrzmiały rozwiązania modułowe i skalowalne, które łatwo dopasować do potrzeb konkretnej firmy — od małego warsztatu po globalną linię produkcyjną.

Prelekcje na „Future Hub” były bardzo zróżnicowane, ale co ważne, nie były to wyłącznie prezentacje techniczne, ale dyskusje o przyszłości spawalnictwa: o procesach liczonych w milionach cykli, o materiałach i ludziach. Wystąpienia, które zapadły nam w pamięć:

• Benedikt Allebrodt (Durum Verschleißschutz GmbH) — „Innovative materials for thermal coating” dotycząca innowacyjnych materiałów stosowanych w powłokach termicznych, które służą ochronie przed ścieraniem i korozją.

• Samuel Mann (welded.io) przedstawił rozwiązanie sieciowych czujników dymów spawalniczych, które ujawniają niewidoczne zagrożenia dla zdrowia pracowników. System pozwala jednocześnie chronić ludzi i oszczędzać energię, sterując inteligentnie wentylacją i odciągiem powietrza tylko wtedy, gdy jest to potrzebne.

• Juha Ensio Kauhanen (Cavitar Ltd., Savon ammattiopisto, Savo Vocational College in Finland) pokazał, jak kamera spawalnicza może pomóc w nauce spawania. Dzięki niej można na żywo oglądać i nagrywać proces spawania, co ułatwia uczenie się, szybkie poprawianie błędów i lepsze łączenie teorii z praktyką.

Silnym akcentem był międzynarodowy panel dyskusyjny o resource-saving cleaning processes; eksperci — w tym Olaf Reuter (Reuter) — omawiali praktyczne przykłady procesów czyszczenia przyjaznych dla zasobów.

Co warto podkreślić, większość wystąpień prowadzili praktycy i wdrożeniowcy. Dzięki temu proponowane rozwiązania to realne kierunki działań, które można przenieść na halę produkcyjną już dziś.

Dla nas targi były potwierdzeniem, że kierunek, w którym rozwijamy CUBEWELD, jest zgodny z globalnymi trendami. Elastyczne moduły, łatwa integracja z robotami i automatyzacją, trwałość oparta na nowoczesnych technologiach obróbki – to elementy, których przemysł potrzebuje dziś najbardziej. Wyjechaliśmy z Essen z przekonaniem, że nasze rozwiązania nie tylko odpowiadają na wyzwania rynku, ale także są częścią nowego standardu w spawalnictwie.